Einem Forschungsteam aus Dresden ist es gelungen, ein energiesparendes Aerospike-Triebwerk mit einem Metalldrucker herzustellen. Die herkömmliche Fertigung war bislang an der komplexen Bauweise der Düsen gescheitert.

In einem gemeinsamen Projekt des Instituts für Luft- und Raumfahrttechnik der TU Dresden und des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS haben Wissenschaftler den Prototyp einer Aerospike-Düse für einen Microlauncher konstruiert. Aerospike-Düsen können sich an den unterschiedlichen Luftdruck in unterschiedlichen Höhen anpassen und verbrauchen daher in der Theorie bis zu 30 % weniger Treibstoff als herkömmliche Raketenantriebe. Aerospike-Triebwerke werden bereits seit den 1950er-Jahren erforscht. Aufgrund der komplexen Bauweise und der Probleme bei der Kühlung existiert jedoch bis heute kein einsatzfähiges Triebwerk dieser Art. Microlauncher wiederum nennt man kleine bis mittelgroße Trägerraketen für Nutzlasten bis etwa 350 kg.

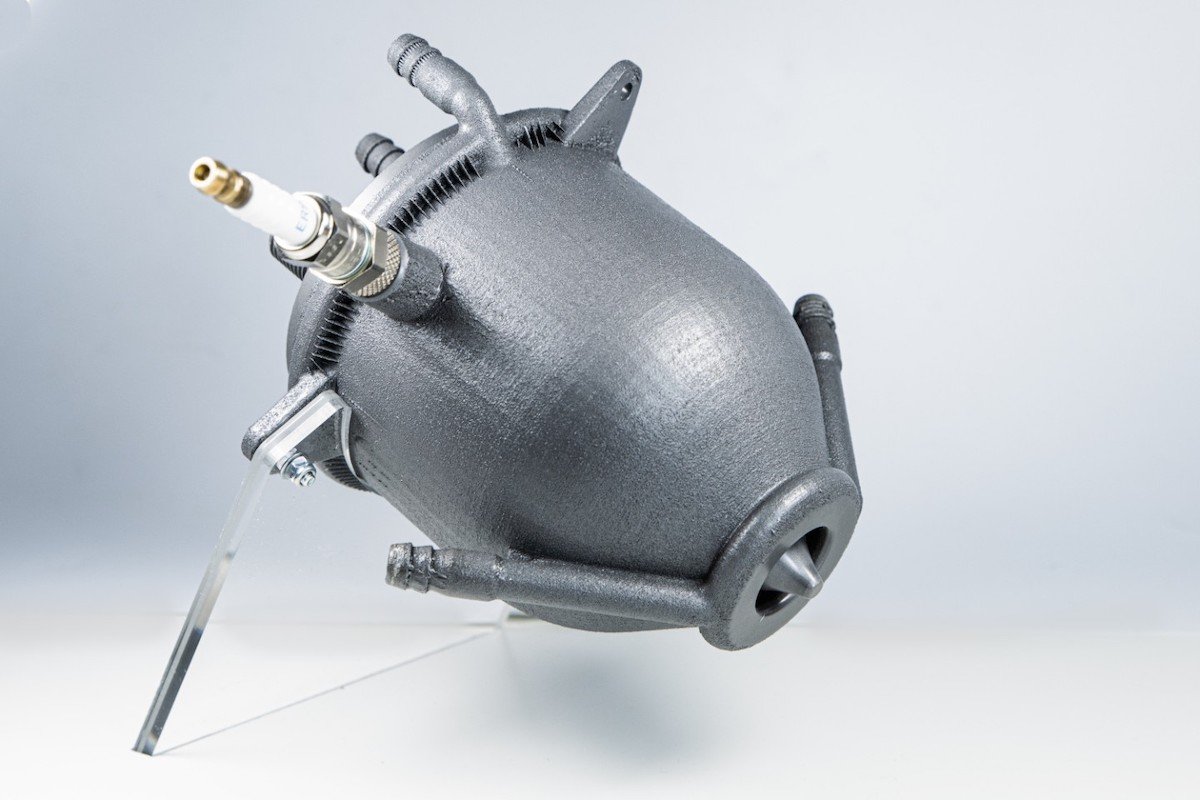

Bei dem Aerospike-Triebwerk der Dresdner Forscher wurden Treibstoffinjektor, Brennkammer und Düse im additiven Fertigungsverfahren per Laser Powder Bed Fusion (L-PBF) aus Metall hergestellt. Auf diese Weise ließ sich ein komplexes Kühlsystem mit innen liegenden, verschlungenen Strukturen umsetzen, was mit herkömmlichen Fertigungsverfahren wie Fräsen oder Gießen nicht möglich gewesen wäre.