Knochen aus Titan, Nerven aus Silikon

Von Friedrich List

Das chinesische Mädchen Han Han bekam im Sommer 2015 ein gedrucktes Schädelimplantat aus Titan. Die Dreijährige war mit einem Hydrocephalus (Wasserkopf) geboren worden, einer krankhaften Erweiterung der mit Liquor gefüllten Flüssigkeitsräume im Gehirn. Zum Zeitpunkt der Operation hatte sie bereits ein Jahr liegend verbracht, weil ihr Kopf mehr als die Hälfte des Körpergewichts ausmachte. Mit ziemlicher Sicherheit wäre sie an dieser Krankheit gestorben.

Rekonstruierte Schädeldecke

Mediziner vermaßen den Schädel des Mädchens per Computertomografie und modellierten dann eine neue Schädeldecke. Diese wurde aus einer Titanlegierung im 3D-Druck hergestellt. Dann setzten sie Han Han das Implantat in einer 17 Stunden dauernden Operation ein. Während des Eingriffs wurde auch die überschüssige Gehirnflüssigkeit abgeleitet. Ermöglicht wurde die Operation in einem Spital der chinesischen Provinz Hunan durch Spenden. Das Implantat soll nun im Laufe der Zeit mit den Schädelknochen verwachsen.

Tatsächlich ersetzt die Medizin in steigendem Maße einzelne Knochenkörper wie Partien des Schädels, Brustbeine, künstliche Hüftgelenke oder einzelne Wirbel nicht mehr durch konventionell produzierte Implantate. Die Humanersatzteile der Wahl sind heute individuell passgenau und entstehen Schicht für Schicht mit 3D-Technologie. Sie sind in der Herstellung oft preisgünstiger und lassen sich außerdem für jeden Patienten mit bisher kaum möglicher Präzision nach Maß anfertigen. So wird bereits heute bei rund 90 % aller Hörhilfen die Orthoplastik, die nach Maß hergestellte Verbindung zwischen Ohr und Hörhilfe, in additiven Produktionsverfahren hergestellt.

Schwarz auf Weiß

Dieser Beitrag erschien zuerst in unserer Magazinreihe. Einen Überblick mit Download-Links zu sämtlichen Einzelheften bekommen Sie online im Pressezentrum des MittelstandsWiki.

Was die neue Technologie für die Medizin so interessant macht, ist die Möglichkeit der individuellen Anpassung. Oft lassen sich zum Beispiel nach schweren Knochenbrüchen die Teile nur mühsam an der Bruchstelle wieder zusammenfügen. Wenn aber anhand von CT-Scans Modelle der Bruchstelle gedruckt werden, ist der Job für die Chirurgen leichter. Denn mit diesen Modellen können sie ihren Eingriff genau planen und wissen dann genau, wo sie Schrauben und Platten am besten platzieren.

Ähnliches gilt für Prothesen wie neue Knie- oder Hüftgelenke. Gegenwärtig kommen sie überwiegend in standardisierten Größen, die dann in einem zweiten Schritt an den Patienten angepasst werden müssen. Der 3D-Druck hingegen erlaubt Lösungen, die von Anfang an exakt zum Patienten passen. Das kann Heilungschancen und Lebensqualität deutlich verbessern.

China schafft Tatsachen

In China hat die Behörde für die Registrierung und Zertifizierung von Medizinprodukten, Medikamenten und Lebensmitteln jüngst die Herstellung und Verwendung von künstlichen Hüftgelenken aus additiver Fertigung freigegeben. Die Implantate hat die Universität Peking mit dem chinesischen Medizintechnikunternehmen AK Medical entwickelt. Sie bestehen aus Titan mit einer porösen Struktur, die die Regeneration von natürlichem Knochengewebe fördert. Produziert wird auf Geräten des schwedischen Herstellers Arcam AB. Das Unternehmen beliefert nicht nur Hersteller von medizintechnischen Produkten, sondern auch große Unternehmen in der Luft- und Raumfahrtindustrie.

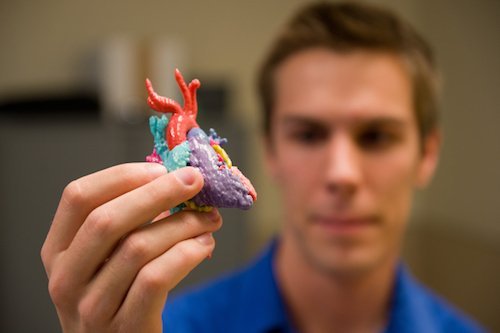

Aus CT-Scans entstehen im 3D-Verfahren patientengenaue Herzmodelle, mit denen die Chirurgen am Phoenix Children’s Hospital die Operation vorbereiten. (Bild: Daniel Friedman)

Es waren auch chinesische Ärzte, die im Juni 2015 zum ersten Mal ein 3D-maßgefertigtes Brustbein einpflanzten. Bei Frau Gu aus Luoyang war ein Tumor festgestellt worden. Ärzte des Tang-Du-Krankenhauses der Militärmedizinischen Universität entschlossen sich zunächst, das Brustbein zu entfernen. Allerdings erkannten sie, dass das für Frau Gu keine gute Lösung sein würde. Denn das Herz wäre im Brustkorb nicht mehr optimal geschützt gewesen. Also wollten sie eine genaue Kopie des vom Tumor zerfressenen Knochens anfertigen und implantieren.

Aber Frau Gus Brustbein war vom Tumor schon zu sehr angegriffen, als dass es noch als Vorlage für ein Implantat hätte dienen können. Also kombinierten die Ärzte Scan-Daten anderer Frauen derselben Körpergröße mit denen ihrer Patientin. Ende Juni setzten die Ärzte dann das neue Brustbein aus Titan in einer zweieinhalbstündigen Operation ein.

Mittlerweile hat auch ein 54-jähriger Spanier ein Brustbeinimplantat, das im 3D-Druck gefertigt ist. Der Krebspatient wurde Anfang September 2015 im Universitätsspital von Salamanca operiert. In diesem Fall ersetzte das Implantat sogar noch Teile des Brustkorbs. Produziert hatte es das im australischen Melbourne ansässige Medizintechnikunternehmen Anatomics. Auch Anatomics nutzte dabei Metall-3D-Geräte des schwedischen Herstellers Arcam.

3D-Verfahren für Leichtprothesen

In allen diesen Fällen arbeiteten die Ärzte mit Teilen, die durch Elektronenstrahlschmelzen produziert worden waren. Bei diesem EBM-Verfahren (Electron Beam Melting) verschmilzt ein gezielt gesteuerter Elektronenstrahl pulverisiertes Metall, das sich in einem Vakuum befindet. Das Vakuum verhindert den Einschluss von Sauerstoff. So entstehen Schicht für Schicht sehr feste Metallprodukte.

Ein weiteres Verfahren, das in der Medizin Anwendung findet, ist die gängigere Schmelzschichtung, mit der die meisten 3D-Geräte arbeiten. Beim FDM-Verfahren (Fused Deposition Modeling) wird schichtweise verflüssigter Kunststoff aufgetragen. Das funktioniert bei bestimmten Implantaten ebenso wie bei Zahnersatz oder in Kleinserie produzierten Brillengestellen.

Zur Herstellung von Prothesen nutzt man allerdings mehr und mehr Silikon. Dem Dresdener Start-up stamos und braun prothesenwerk GmbH ist es zudem erstmals gelungen, medizinisches oder hochtemperaturvernetzendes Silikon zu verarbeiten. Das Unternehmen produziert damit individuell angepasste Hand- und Fußprothesen. In ihrer 3D-Druck-Technologie sehen die Gründer große Vorteile: „Die Prothesen sind reproduzierbar und wiegen bis zu 40 % weniger“, erklärt Silikonspezialist Alex Stamo. „Gleichzeitig ergibt sich aus der Technologie eine enorme Materialersparnis“, ergänzt sein Kollege Christoph Braun. Der Grund dafür liegt im Verfahren: Die neuen Prothesen entstehen im Computer. Beim Druck wird nur die jeweils notwendige Silikonmenge ausgedruckt.

Auch Stamos und Braun drucken mit Fused Deposition Modeling, das sich bereits in vielen Industriezweigen erfolgreich durchgesetzt hat. Viele Firmen nutzen es nicht mehr nur zur Herstellung von Prototypen, sondern auch für funktionsfähige Bauteile. Ein Hauptgrund: FDM ist relativ günstig. Das Dresdener Start-up arbeitet nun daran, mit diesen Verfahren verschiedene Kunststoffe gleichzeitig zu verarbeiten.

Das Potenzial des 3D-Drucks in der Medizin ist allerdings um einiges größer. In vielen Forschungsinstituten arbeiten die Wissenschaftler an weiteren Neuerungen. Dazu gehören künstliche Blutgefäße und Nervenzellen sowie ausdruckbare Medikamente. Auch Ersatzorgane sollen eines Tages im 3D-Druck entstehen.

Durchblutete Kunsthaut

Ausdruckbare Medikamente gibt es bereits. Im Sommer erteilte die US-Gesundheitsbehörde FDA (Food and Drug Administration) erstmals eine Freigabe für das im 3D-Druck produzierte Medikament Spritam. Mit ihm soll ab 2016 Epilepsie behandelt werden. Die einzelne Tablette wird erzeugt, indem ein Pulver mit einer wässerigen Lösung als Bindemittel verarbeitet wird.

Auch die Form der Tablette lässt sich inzwischen optimieren. So hat ein britisches Forscherteam am Londoner University College Paracetamol-Tabletten im 3D-Druck hergestellt und dabei untersucht, welche Form das Schmerzmittel am besten freisetzt. So werden sich Medikamente produzieren lassen, die auf jeden Patienten einzeln abgestimmt sind.

Künstliches, verzweigtes Blutgefäß im EU-Forschungsprojekt ArtiVasc 3D (Bild: Fraunhofer ILT)

Und auch künstliche Organe könnten bald Realität sein. Sie würden Patienten vor allem die Probleme ersparen, die entstehen, wenn der Körper ein transplantiertes Organ abstößt. Wissenschaftlern des Fraunhofer-Instituts für Lasertechnik ILT in Aachen ist es bereits gelungen, künstliche Blutgefäße zu produzieren. Im Rahmen des Projekts ArtiVasc 3D entwickelten sie ein neuartiges Druckverfahren, um verzweigte Blutgefäße im Unterhautgewebe, der Subcutis, herzustellen. Als Material verwendeten sie ein akrylatbasiertes, synthetisches Polymer. Und sie kombinierten dabei zwei Druckverfahren: Inkjet-Printing (Multi Jet Modeling) und Stereolithographie.

Beim MJM-Verfahren (Multi Jet Modeling) sprüht ein Düsenstrahlkopf winzige Materialpunkte auf. Die Stereolithographie ist eines der ältesten 3D-Verfahren, das eine Struktur aus vielen Schichten eines lichtaushärtenden Kunststoffs aufbaut. Jede Schicht härtet aus, indem man sie mit einem Laser bestrahlt. In der Kombination beider Verfahren erreichten die Forscher eine extrem feine Auflösung und konnten so ein Netz stark verzweigter Blutgefäße produzieren. Mit diesen Blutgefäßen kann jetzt erstmals künstlich durchblutete, dreilagige Haut gezüchtet werden. Bisher konnte man nur die beiden oberen Hautschichten außerhalb des menschlichen Körpers kultivieren. Zum vollständigen Hautsystem gehören aber nicht nur Epidermis und Dermis, sondern auch die Subcutis. Will man die mitzüchten, braucht man versorgende Blutgefäße. Dank der Forscher am ILT ist das jetzt möglich.

Langfristig macht das Aachener Verfahren auch den Aufbau größerer Strukturen bis hin zu kompletten Organen möglich. Und für die gezüchtete Kunsthaut gäbe es eine Menge Anwendungen: Schnelle Hilfe bei Verbrennungen oder anderen großflächigen Verletzungen wäre möglich. Auch viele Tierversuche an Haut und anderem Gewebe könnten so überflüssig werden.

Lichtblick in der Neuroplastik

Einen ähnlichen Durchbruch haben Forscher der US-amerikanischen Universitäten Princeton, Virginia Tech, der John-Hopkins-University sowie der Hochschulen von Maryland und Minnesota erzielt: Sie erzeugten aus Silikon neue Nervenbahnen. In einem Test scannten sie den Hüftnerv von Ratten und erhielten so ein 3D-Modell. Das wiederum diente als Vorlage für die ausgedruckte Nervenbahn aus Silikon. Die Kunstnerven wurden den Ratten eingepflanzt – und zehn bis zwölf Wochen nach dem Eingriff hatten sich die Tiere einigermaßen erholt. Als Nächstes will das Forscherteam menschliche Nervenbahnen produzieren. In Zukunft könnte diese Technik im Krankenhaus zur Wiederherstellung beschädigter oder zerstörter Nerven dienen.

Allerdings ist im Gesundheitssektor von den sonst beachtlichen Zuwachsraten des 3D-Drucks wenig zu spüren. Vieles, was im Labor oder als experimentelle Operation möglich ist, muss sich in der Praxis erst etablieren. Denn die gesetzlich vorgeschriebenen Genehmigungsverfahren für medizinische Produkte sind langwierig. Zudem sind Haftungsfragen nicht geklärt: Wer steht dafür gerade, wenn ein Organ oder ein Implantat im Patienten versagt? Auch tun sich gesetzliche und private Krankenkassen bislang schwer damit, Kosten für 3D-Gelenkprothesen zu erstatten. Immerhin sind Rekonstruktionsimplantate etwa für das Gesicht bereits in der Tabelle für Zusatzentgeltleistungen der gesetzlichen Krankenkasse aufgeführt.

Friedrich List ist Journalist und Buchautor in Hamburg. Seit Anfang des Jahrhunderts schreibt er über Themen aus Computerwelt und IT, aber auch aus Forschung, Fliegerei und Raumfahrt, u.a. für Heise-Print- und Online-Publikationen. Für ihn ist SEO genauso interessant wie Alexander Gersts nächster Flug zur Internationalen Raumstation. Außerdem erzählt er auch gerne Geschichten aus seiner Heimatstadt.