Die Nürnberger Wittmann Robot Systeme GmbH hat eine flexible Plug-and-Produce-Arbeitszelle zum Kunststoffspritzguss vorgestellt, bei der die Maschine ihren Peripheriegeräten von selbst die passenden Parameter zuspielt.

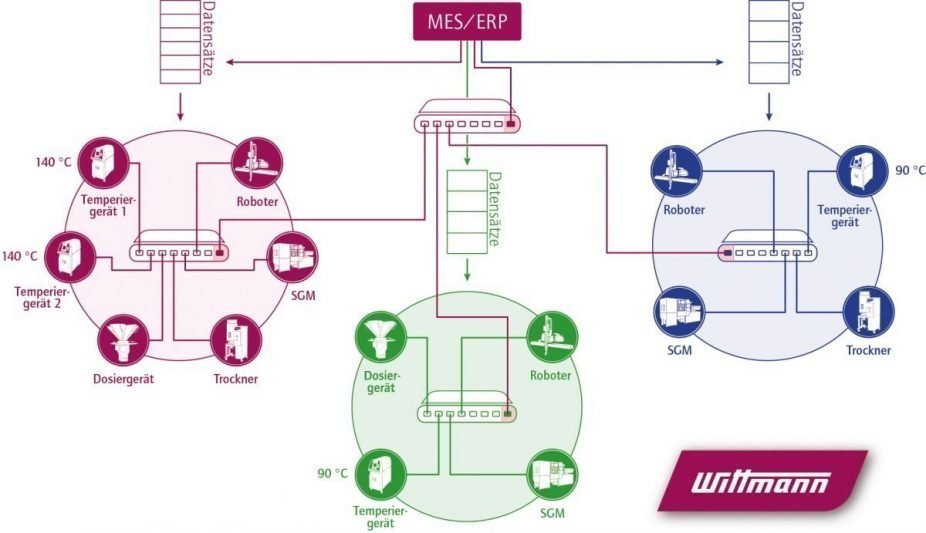

Im Ergebnis soll Wittmann 4.0 Plug & Produce die Rüst- und Stillstandszeiten in der Kunststoffbranche minimieren und den Produktwechsel einfacher und schneller machen. Die Spritzgießarbeitszelle umfasst die Spritzgießmaschine (SGM) selbst und die mit ihr verschalteten Geräte zur Werkzeugtemperierung und -kühlung, Granulattrockner und Dosiergeräte etc. Für jede Produktion legt man in der Maschinensteuerung UNILOG B8 einen eindeutigen Werkzeugdatensatz mit den passenden Parametern für jedes Gerät an. Zum Produktionsstart müssen die Anlagenbediener also keinerlei IT- oder Programmierkenntnisse mitbringen – es genügt, wenn sie die Netzwerkkabel, Temperierschläuche und Materialleitungen verbinden. Die Konfiguration der Arbeitszelle übernimmt der Wittmann-4.0-Router.

Der sogenannte Router übernimmt die Funktionen eines Industrie-4.0-Gateways: Er ist das Bindeglied zwischen dem Unternehmensnetzwerk und der Arbeitszelle. Der Router fasst sämtliche Geräte in der Arbeitszelle zusammen und repräsentiert sie nach außen mit einer einzigen IP-Adresse. Die Datenübermittlung ins Unternehmensnetzwerk geschieht über Ethernet mit dem M2M-Standard OPC UA (Unified Architecture). So ist z.B. für das MES unmissverständlich, welche Parameter und Daten zusammengehören. Die SGM kann ihre Informationen auf diesem Wege auch direkt aus dem Manufacturing Execution System beziehen und dann automatisch Dosierrezept, Robot-Teach-Programm, Trocknungsparameter, Einstellwerte für Temperierung und Kühlung etc. den Peripheriegeräten und dem Roboter in der Arbeitszelle zuteilen.