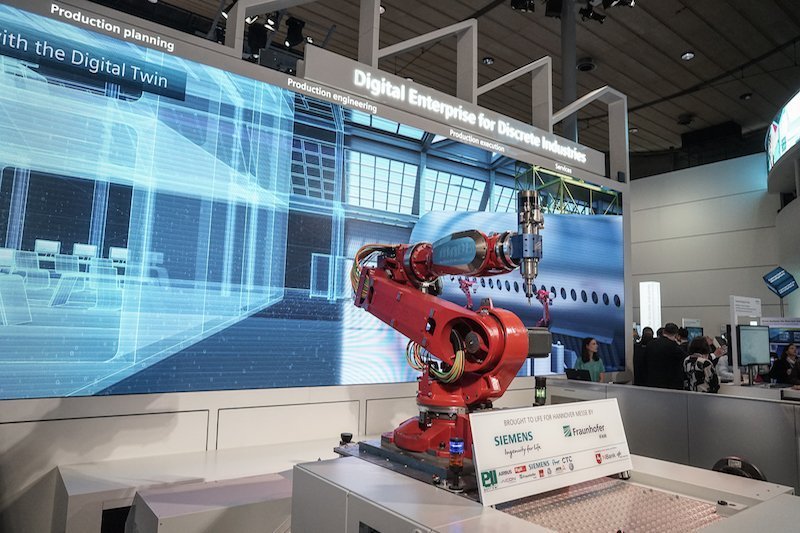

Ein neuer Sechsachsindustrieroboter mit fahrbarer Plattform soll künftig dabei helfen, den Flugzeugbau zu digitalisieren und zu automatisieren: Er übernimmt verschiedenste Herstellungsschritte und ist flexibel an neue Einsatzbereiche anpassbar.

Siemens, das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM sowie weitere Projektpartner haben einen mobilen und modular aufgebauten Sechsachsroboter entwickelt, der verschiedene Bauteile eines Flugzeugs autonom ansteuern und dabei unterschiedliche Arbeitsschritte ausführen kann: Bohren und Fräsen sowie Messen und Fügen sollen der Maschine ebenso wenig Probleme bereiten wie die schnelle Anpassung an abweichende Formen am Bauteil oder die Arbeit an einem neuen Produkt. Mit einer Abweichungstoleranz von nur 0,2 mm handelt es sich um das erste Exemplar seiner Art, das den Ansprüchen der Flugzeugbauer an die Fertigungspräzision genügt.

Üblicherweise setzt die Branche zur Montage von Großbauteilen auf schienenbasierte Portalanlagen, die deutlich kostspieliger und unflexibler ausfallen als die neu entwickelte Lösung der beiden Projektpartner, welche zudem durch eine höhere Produktivität sowie eine signifikante Platzersparnis punkten soll. Als weltweit genauester Sechsachsroboter für CNC-Fräsvorgänge an Großbauteilen wurde die industrielle Automatisierungslösung im Rahmen der Hannover Messe mit dem zweiten Platz des Robotics Award ausgezeichnet. Die Kooperation von Siemens und der Fraunhofer-Gesellschaft hat bereits Tradition: Am Forschungszentrum CFK Nord in Stade forschen die Partner bereits seit Längerem an modernen Lösungen für den Flugzeugbau, von denen auch andere industrielle Bereiche profitieren können.